Di gedung baru atau perombakan, sebagai aturan, Anda harus memutuskan penataan lantai dan pilihan screed. Screed adalah lapisan menengah antara pangkal lantai dan penutup lantai, ini mengkompensasi penyimpangan, menyediakan isolasi panas dan suara, komunikasi teknik masker.

Screed dibuat dari berbagai campuran bangunan, dengan hati-hati meratakan dan menghaluskannya. Penting bahwa tidak ada celah dan celah di screed, umur lantai tergantung pada hal ini.

Cara memilih screed untuk lantai

Screed untuk lantai bisa kering, setengah kering atau basah, tergantung pada persentase air dalam mortar yang digunakan. Pilih jenis screed, dengan mempertimbangkan faktor-faktor berikut:

- Ketersediaan peralatan untuk instalasi.

- Beban dasar.

- Kecepatan dan kompleksitas peletakan.

- Waktu yang diperlukan untuk susut dan pengeringan.

- Biaya bahan dan pekerjaan.

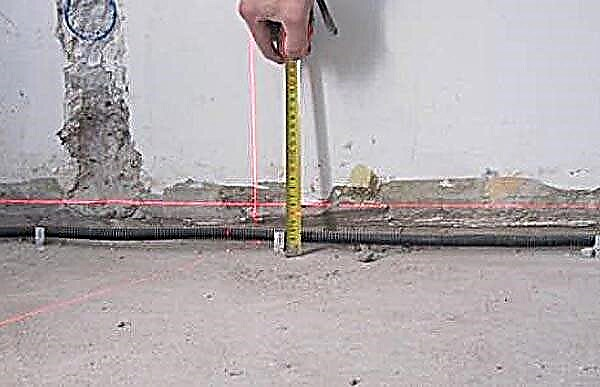

Untuk memasang screed, Anda harus membersihkan alas dan menutup celah di dalamnya, meletakkan pelapis kedap air. Dalam kasus screed basah dan semi-kering, untuk meringankan beban pada slab lantai, lapisan tanah liat yang diperluas sering dituangkan sebelum dituangkan. Untuk mendapatkan permukaan horizontal, "beacon" digunakan - panduan khusus yang dengannya mereka menentukan tingkat yang diinginkan dari campuran yang bekerja dan meratakannya, menghilangkan kelebihan dan menghaluskan.

Untuk lebih memahami jenis screed lantai apa yang harus dipilih, mari kita lihat karakteristik utamanya.

Lantai basah screed

Screed basah disebut menuang dasar yang sudah disiapkan dengan campuran semen, paling sering dengan semen-pasir (beton pasir). Beton pasir adalah bahan yang paling serbaguna, digunakan dalam konstruksi modal skala besar.

Keuntungan dari screed basah:

- Bahan termurah untuk mengatur screed.

- Biaya rendah

- Dapat digunakan untuk membuat permukaan finishing di ruang teknis.

- Cocok untuk kamar dengan kelembaban tinggi.

- Kekuatan kelas tinggi M150.

Kerugian dari screed basah:

- Diperlukan penguatan mesh.

- Penyusutan memakan waktu 28-30 hari, ada kemungkinan retak.

- Kontrol kelembaban screed selama penyusutan diperlukan.

- Cukup sulit dan lama untuk menyiapkan solusi sendiri, serta meratakan permukaan.

- Beban berat, beban tinggi di lantai.

- Hal ini diperlukan untuk menggunakan campuran meratakan diri (lantai massal) setelah meletakkan screed.

- Kebutuhan isolasi lantai.

Campuran screed basah dapat dibuat di pabrik atau langsung di lokasi konstruksi menggunakan mixer beton. Harus diingat bahwa untuk setiap kamar hanya ada satu hari untuk pemasangan screed. Dalam hal ini, tidak akan ada jahitan dan, akibatnya, tidak ada retakan.

Lantai kering screed

Screed ini terdiri dari material curah ringan (lempung yang diperluas, perlite, vermiculite), di atasnya lembaran drywall, chipboard atau plywood ditempatkan pada profil logam dalam satu atau dua lapisan. Sambungan lembaran direkatkan.

Keuntungan:

- Instalasi sederhana, cepat dan bersih tersedia untuk pengrajin rumah.

- Campuran siap untuk digunakan.

- Itu tidak membutuhkan peralatan profesional yang mahal.

- Memberikan insulasi suara yang tinggi.

- Itu tidak membutuhkan pengeringan dan penyusutan.

- Karena kurangnya air dalam komposisi campuran yang bekerja, dapat dengan mudah dipasang pada musim dingin, karena tidak mengalami pembekuan.

Kekurangan:

- Pembentukan jamur di bawah lantai dengan kebocoran air paling sedikit.

- Tidak cocok untuk kamar yang tidak panas dan lembab, lantai dasar dan lantai dasar.

- Biaya 2-2,5 kali lebih tinggi daripada screed basah.

Pembangun profesional sering mengatakan bahwa selain kelembaban, musuh utama screed kering adalah orang awam. Jika isi ulang rusak, itu menyusut dan lembaran atas dipegang pada profil. Ini menyebabkan deformasi lantai. Lembar harus dipegang di atas seluruh area mereka sehingga beban didistribusikan secara merata. Profil itu sendiri harus halus, jika tidak lantai akan memiliki perbedaan ketinggian. Meskipun profesional dapat membuat ulang screed kering dalam satu hari, ini adalah biaya tambahan. Karena itu, jika Anda memutuskan untuk membuat screed kering, segera buang gagasan untuk menghemat panggilan tim konstruksi.

Lantai semi kering

Menggabungkan manfaat screed basah dan kering. Bahan kerja - campuran semen-pasir basah yang rapuh dengan plasticizer dan aditif. Pompa mortar bergerak (pneumosuperchargers) digunakan untuk menguleni dan memberi makan ke dalam ruangan. Permukaan jadi diperlakukan dengan penggiling. Untuk mencegah screed semi-kering dari retak, segera setelah memasang permukaan, yang disebut sambungan menyusut dipotong hingga kedalaman 1/3 dari ketebalan screed. Mereka harus halus dan tanpa cabang. Sebelum meletakkan mantel, mereka disegel dengan sealant. Dengan meningkatnya beban mekanis pada screed, lapisan dapat diperkuat dengan sudut logam.

Anda dapat berjalan dengan screed 12 jam setelah instalasi. Dia juga siap untuk meletakkan lantai lebih awal dari basah:

- ubin - setelah 72 jam,

- linoleum - dalam 12-14 hari,

- karpet - setelah 14-20 hari,

- parket, laminasi - dalam 20–25 hari.

Di tempat industri, sebagai pelapis akhir, screed semi-kering dapat diresapi dengan larutan penguat khusus atau dituangkan dengan apa yang disebut lantai curah.

Keuntungan screed semi-kering:

- Set cepat, memberikan sedikit penyusutan, tidak mudah retak.

- Alih-alih memperkuat mesh, serat digunakan, yang sudah menjadi bagian dari campuran.

- Universal, cocok untuk digunakan dalam konstruksi perumahan dan industri.

- Tidak membuat beban besar di lantai.

- Memiliki kekuatan merek yang tinggi.

Kekurangan:

- Instalasi memerlukan peralatan khusus dan tim profesional.

Biaya turnkey - rendah, seperti screed basah.

Untuk meringkas

Untuk lebih jelasnya, kami telah mengurangi data untuk screed yang berbeda menjadi sebuah tabel kecil.

Tabel 1. Karakteristik berbagai jenis screed

| Fitur | Jenis screed | ||

|---|---|---|---|

| Kering | Basah | Setengah kering | |

| Pengeringan dan susut | Tidak wajib | 28-30 hari | 1-2 jam |

| Retak | — | Mungkin | Hampir tidak ada |

| Suhu kamar minimum yang diijinkan | Apa saja | Tidak lebih rendah dari + 5 ° С | Tidak lebih rendah dari + 5 ° С |

| Kemungkinan berjalan | Segera setelah memasang lembaran pelindung | 72 jam setelah instalasi | 12 jam setelah instalasi |

| Peletakan lantai | Sehari setelah instalasi, ketika lem mengering | 28-30 hari setelah instalasi | 3–25 hari setelah instalasi |

| Area paving per hari oleh satu tim (maks.) | 100 sq.m | 50 sq.m | 250 sq.m |

| Biaya | Dari 1000 rubel / sq.m, belum termasuk pekerjaan | Dari 450 rubel / sq.m turnkey | Dari 450 rubel / sq.m turnkey |

Biaya screed dapat bervariasi tergantung pada parameter seperti total area pemasangan, ketebalan screed, jumlah lantai dan lokasi objek, kebutuhan penguatan dengan mesh logam, karakteristik individu objek. Pada musim dingin, screed basah dan semi-kering mungkin memerlukan langkah-langkah tambahan melawan pembekuan campuran, yang juga akan meningkatkan biaya kerja. Juga, jangan lupa tentang pekerjaan tambahan yang mungkin diperlukan: pengiriman dan pembongkaran material, pengangkatan ke lantai yang diinginkan, pembongkaran screed lama, dan pengumpulan sampah.

Jadi, pilihan terbaik untuk rasio harga, waktu dan kualitas saat ini adalah screed semi-kering. Dry screed dapat disarankan untuk perbaikan di apartemen kecil. Dalam konstruksi skala besar, ketika ada margin waktu yang besar sebelum dimulainya pengoperasian rumah, parameter harga penting, dan mortar dapat dibeli dalam jumlah besar di pabrik, screed basah adalah opsi utama untuk mengatur lantai. Untuk perombakan bangunan perumahan dan publik, pembangunan rumah-rumah pribadi, penataan apartemen di gedung-gedung baru, jawaban atas pertanyaan yang mana screed lebih baik adalah tegas - semi-kering.

Komposisi mortar untuk screed lantai: DSP atau beton dengan kerikil

Screed lantai paling sering dibuat dari campuran semen-pasir. Artinya, solusinya hanya berisi semen dan pasir, kadang-kadang dengan tambahan tambahan. Dalam versi klasik, screed hanya dituangkan dengan mencampur pasir dan semen dalam proporsi tertentu, campuran diencerkan dengan air. Solusi semacam ini juga disebut beton pasir. Dalam artian hanya pasir yang digunakan sebagai pengisi. Ini adalah opsi termurah, tetapi bukan satu-satunya.

Dengan ketebalan screed lebih dari 5 cm, beton dengan agregat yang terbuat dari kerikil halus dapat digunakan. Beton klasik: beberapa batu hancur ditambahkan ke pasir dan semen. Dimensinya tidak lebih dari setengah ketebalan screed. Karena ukuran minimum dari batu pecah adalah 20-25 mm, ketebalan minimum beton adalah 50 mm.

Screed lantai mana yang terbaik untuk digunakan?

Tetapi beton dengan kerikil lebih berat dan lebih mahal. Keuntungannya adalah tidak mudah retak selama penyusutan dan karenanya lantai beton dituang dengan lantai yang hangat. Di sini, sejumlah kecil retakan sangat penting. Untuk screed leveling yang teratur, keberadaan retakan susut bukan masalah. Anggaran biasanya terbatas dan oleh karena itu lebih sering campuran semen-pasir dipilih.

Kadang-kadang senyawa berbasis gipsum digunakan untuk screed. Tetapi mereka takut kelembaban, solusinya memiliki umur yang lebih pendek, kekuatan permukaan lebih rendah. Semua ini membuat mereka tidak populer. Solusi screed berbasis gipsum dalam beberapa tahun terakhir jarang terjadi.

Merek semen-pasir untuk screed: pilihan kekuatan

Apa merek semen-pasir yang digunakan untuk screed? Sebelumnya, mereka bisa memasang M50 atau M75. Sekarang minimum - M150. Mengapa Karena, pertama-tama, persyaratan untuk dekorasi jauh lebih rendah. Apa yang dulunya dianggap normal - lubang kecil, lubang, retak - sekarang tidak dapat diterima. Dan ini bukan hanya estetika. Untuk tingkat yang lebih besar, ini adalah persyaratan dari produsen pelapis finishing. Mereka membutuhkan permukaan yang hampir sempurna yang tidak berdebu, dan hanya solusi dengan kekuatan setidaknya M100 yang dapat memberikan permukaan seperti itu.

Merek semen-pasir untuk screed dipilih berdasarkan lantai yang diletakkan

Ada alasan lain mengapa tingkat solusi yang digunakan lebih tinggi. Yang pertama. Tidak ada yang yakin dengan kualitas semen, jadi mereka lebih suka memainkannya dengan aman daripada mengulanginya. Yang kedua - pelapis modern membutuhkan dasar yang rata dan solid dan mortar untuk screed harus kuat. Dan yang ketiga - Anda tidak bisa hanya menempatkan kadar rendah di bawah senyawa self-leveling atau di bawah perekat ubin modern dengan aditif polimer. Agar kedua bagian pelapis tidak terpisah, perbedaan kekuatan sebaiknya tidak lebih dari 50 unit. Artinya, jika campuran leveling memiliki kekuatan M250, mortar untuk screed haruslah kekuatan M200 dan tidak lebih rendah. Sama dengan perekat ubin. Jadi perhatikan ini.

Proporsi screed DSP klasik

Solusi klasik untuk screed, seperti yang telah disebutkan, adalah semen dengan pasir, diencerkan dengan air. Proporsi (jumlah pasir per unit semen) tergantung pada kekuatan yang diperlukan dari screed dan merek semen yang digunakan. Untuk memastikan permukaan lantai tahan lama, gunakan semen Portland kelas M400 mahal dan lebih tinggi.

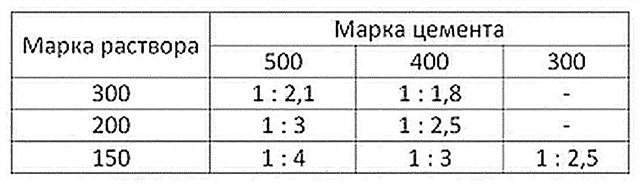

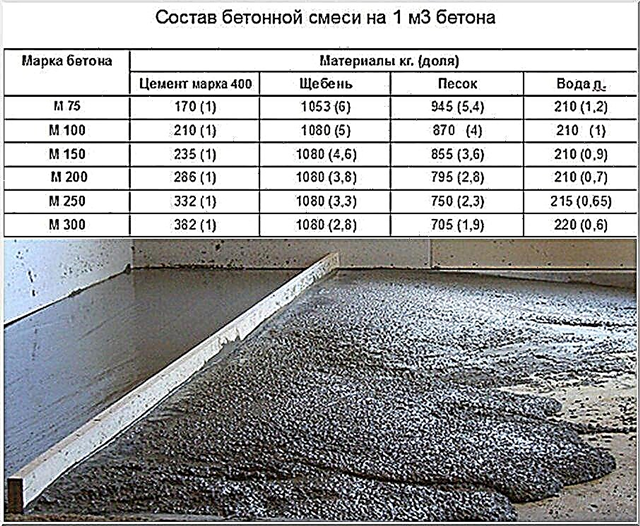

Proporsi mortar untuk screed lantai untuk M150, M200 dan M300 saat menggunakan semen dengan nilai berbeda

Untuk screed lantai di ruang utilitas, Anda dapat menggunakan M300 yang lebih murah. Ini akan menjadi sedikit lebih, tetapi akan ada penghematan. Untuk fondasi di rumah atau apartemen di bawah lapisan modern, lebih baik untuk tidak mengambil semen tersebut. Membentuk kembali akan membutuhkan lebih banyak penghematan pada semen.

Untuk pemula dalam bisnis konstruksi, tampaknya jika Anda mengambil lebih banyak semen, akan ada screed yang lebih kuat. Tapi tidak. Untuk kekuatan, rasio yang tepat dari semua komponen penting, dan jumlah semen yang berlebihan dapat menyebabkan penurunan kekuatan. Jika Anda ingin screed yang lebih kuat - gunakan semen berkualitas tinggi dan ukur proporsi dengan akurat. Omong-omong, air juga tidak layak dikonsumsi. Ini akan meningkatkan fluiditas larutan, tetapi akan meningkatkan jumlah retak susut. Jadi sekali lagi: untuk mendapatkan beton yang kuat dan andal, proporsi harus diperhatikan dengan ketat.

Pasir mana yang harus diambil

Pasir lebih baik untuk mengambil sungai, dan - dicuci, setidaknya dua fraksi: besar dan sedang. Mengapa sungai? Karena memiliki tepi yang tajam, dan ini mengurangi kemungkinan bahwa ia akan mengendap di lapisan bawah. Ini bisa dimengerti. Mengapa dicuci Ini memiliki minimum debu. Semakin sedikit debu, semakin tinggi kekuatan larutan. Pasir juga membutuhkan ukuran yang berbeda sehingga kekuatan solusinya normal.

Untuk screed lantai, Anda membutuhkan pasir: sungai yang dicuci, dua fraksi (tidak baik)

Jika Anda akan meletakkan pelapis mahal dengan persyaratan tinggi pada kekuatan dasar (parket, papan parket atau papan teknik, ubin vinil), lebih baik mengambil pasir seperti itu saja. Akan ada lebih sedikit masalah.

Urutan pengocok

Saat membuat solusi untuk screed, komponen kering pertama-tama dicampur - semen dan pasir. Dengan pengulungan manual (di bak), apa yang harus dilemparkan di tempat pertama - semen atau pasir, tidak ada banyak perbedaan. Jika Anda menggunakan mixer beton, segera lemparkan pasir dan putar selama beberapa menit tanpa semen. Kemudian, secara bertahap, biasanya sekop menambahkan semen. Setelah setiap penyajian, tunggu sampai kurang lebih merata, lalu buang yang berikutnya. Setelah menambahkan seluruh jumlah pengikat, campur sampai campuran berwarna seragam diperoleh.

Anda memilih sendiri cara menyiapkan solusinya: pesan di pabrik / bengkel, uleni sendiri

Ketika komponen kering dicampur sampai massa abu-abu homogen diperoleh, sedikit demi sedikit air dimasukkan. Itu dihitung dari jumlah semen. Biasanya, 0,45-0,55 bagian air diambil per 1 bagian semen. Mengapa tidak menunjukkan dengan tepat? Karena jumlah air tergantung pada kelembaban pasir. Dan disarankan untuk menuangkan air minimum: dengan cara ini akan ada lebih sedikit retakan saat dikeringkan.

Campuran semen siap pakai atau semen

Mereka yang setidaknya sekali secara mandiri mencampurkan CPS atau beton lebih mungkin membeli beton yang sudah jadi. Dan bukan campuran pasir dan semen dalam kantong, yaitu beton dari mixer beton. Ya, ini lebih mahal untuk uang, tetapi membutuhkan waktu dan usaha yang jauh lebih sedikit. Kelebihan lainnya dari solusi ini: menuang tanpa lapisan dingin. Dan itu berarti lebih sedikit retakan dan masalah di kemudian hari. Mixer beton plus - berikutnya dapat mengantarkan mortar ke lantai yang diinginkan. Bayangkan Anda perlu menyeret beberapa ton pasir dan semen. Bahkan jika ada lift barang, itu tidak mudah. Ini bisa mahal jika Anda membayar pekerja utilitas. Menaiki tangga "di bahu" umumnya merupakan masalah.

Agar Anda tidak peduli dengan proporsi semen dan pasir, Anda bisa membeli campuran yang sudah jadi dalam kantong

Apa keuntungan membeli campuran pasir-semen siap pakai dalam tas? Dalam hal proporsi dipertahankan dengan tepat, pasir digunakan dalam beberapa fraksi dan dalam jumlah yang tepat. Artinya, screed dijamin memiliki kekuatan yang tepat. Minus adalah harganya. Anda dapat membeli jumlah semen dan pasir yang sama dengan jumlah yang jauh lebih kecil. Ini jika Anda tidak repot dengan pecahan pasir. Jika kita urus ini, maka penghematannya akan berkurang: tidak semua pecahan murah.

Aditif: dibutuhkan atau tidak?

Peliat dan fiberglass atau zat lain untuk penguat mikro mungkin disarankan untuk ditambahkan ke mortar klasik untuk screed lantai. Apakah mereka dibutuhkan atau tidak? Pertama, Anda perlu memahami apa itu dan mengapa.

Membuat mortar untuk screed hanya bisa dilakukan dengan pasir dan semen

Plastisisasi Aditif

Plasticizer - zat yang meningkatkan keuletan situs sendi pusat.Bekerja dengan solusi semacam itu lebih mudah. Beton dengan plasticizer lebih baik diletakkan, lebih mudah diratakan, memberikan permukaan yang lebih halus. Secara umum, jika semua komponen dengan kualitas normal tercampur dengan baik, maka tidak sulit untuk bekerja dengan air tertutup. Dengan aditif tentu saja lebih mudah. Tetapi pabrik plasticizer biaya banyak uang, dan ini meningkatkan biaya screed. Anda perlu menambahkannya dalam jumlah kecil, tetapi tagihan saat mengisi lantai di rumah menjadi meter kubik, sehingga biaya akan menjadi nyata.

Ketika mencampur proporsi solusi harus diperhatikan dengan sangat akurat. Untuk membuat solusinya lebih baik, tambahkan plasticizer, bukan lebih banyak air

Seperti biasa, para pengrajin menemukan pengganti plasticizer pabrik. Sabun normal ditambahkan ke dalam larutan. Konsumsinya sangat kecil - satu gelas atau lebih pada satu mixer beton. Plastisitas larutan meningkat, sehingga banyak menggunakan jenis aditif ini. Untuk pemula, perlu dikatakan: jangan melebihi dosis yang disarankan. Solusinya tidak akan menjadi lebih baik, tetapi bisa juga lebih buruk. Sabun meningkatkan keuletan, "melumasi" pasir, mengurangi "adhesi" menjadi bubur semen. Melebihi dosis dapat menyebabkan penurunan kekuatan screed. Jadi tepat.

Penguatan mikro

Seperti yang Anda tahu, ketika dikeringkan, mortar pasir semen menyusut. Jumlah penyusutan dari 1,5% hingga 3% dari volume. Secara khusus, persentase penyusutan tergantung pada jumlah kotoran (jika pasir dicuci, penyusutan akan lebih sedikit), komposisi agregat yang benar (dalam hal ini, pasir), proporsi yang tepat dan sejumlah kondisi dan faktor.

Ini terlihat seperti serat polypropylene

Semuanya akan baik-baik saja, tetapi dengan penyusutan, retakan terbentuk dalam larutan. Mereka selalu ada, hanya lebih besar atau lebih kecil, dalam jumlah yang lebih besar atau lebih kecil. Untuk mengurangi jumlah retak, bahan penguatan mikro ditambahkan ke solusi. Paling sering, serat digunakan dalam kehidupan sehari-hari. Itu terjadi:

- fiberglass

- basal

- logam

- polypropylene.

Yang paling populer untuk keperluan rumah tangga adalah serat polypropylene. Ini adalah yang paling murah dan memberikan hasil yang bagus. Bagaimana cara kerjanya? 100 gram suplemen ini mengandung sejumlah besar serat sintetis. Mereka sangat tipis, tetapi sintetis sangat tahan lama. Serat-serat ini didistribusikan secara acak tetapi merata di seluruh ketebalan larutan. Dalam beton, mereka terbentuk di ruang semacam kisi. Ketika stres terjadi ketika screed mengering, mereka mengikat bagian-bagian larutan bersama-sama, mengurangi jumlah dan ukuran retakan.

Sangat penting untuk mematuhi suplemen

Efek kedua serat adalah permukaan yang lebih halus dan lebih tahan lama. Jadi aditif ini untuk screed lantai lebih berguna dan pasti layak digunakan. Tetapi sekali lagi, ketat sesuai dengan rekomendasi. Tampaknya jika Anda menambahkan lebih banyak serat, maka akan ada lebih sedikit retakan, tetapi tidak. Kekuatan screed akan berkurang.

Perhitungan volume solusi screed

Untuk menentukan volume material, Anda perlu tahu berapa banyak solusi yang dibutuhkan. Kemudian, dengan menggunakan proporsi yang diperlukan untuk screed, akan dimungkinkan untuk menghitung perkiraan jumlah pasir dan semen. Untuk menghitung solusinya, Anda perlu mengetahui area di mana kami akan mengisi solusinya dan ketebalan lapisan.

Area pengisian mudah dihitung: panjang ruangan dalam meter dikalikan dengan lebarnya. Kami mendapatkan area. Anda harus sudah tahu lapisan screed maksimum dan minimum. Dengan tingkat kerataan dasar, kira-kira ketebalan rata-rata dapat ditentukan. Jika area yang ditemukan dikalikan dengan ketebalan screed dan kami mendapatkan volume solusi yang diperlukan.

Meja lain dengan proporsi mortar untuk screed lantai

Mari kita lihat sebuah contoh. Ruangannya 2,8 m x 3,4 m, ketebalan screed 6 cm. Kami menemukan area penuangan - 2,8 * 3,4 = 9,52 m². Untuk mendapatkan beton meter kubik, yang kita butuhkan, kita perlu 6 cm untuk menerjemahkannya menjadi meter. Untuk melakukan ini, bagi 6 cm dengan 100. Kita mendapatkan 0,06 m. Sekarang kita mengalikan area penuangan dengan angka ini: 9,52 * 0,06 = 0,5712 m3. Artinya, untuk ruangan seluas 9,5 kotak dengan ketebalan screed 6 cm, solusi sekitar 0,6 meter kubik akan diperlukan. Dengan volume sebesar itu, solusi untuk screed lantai pasti harus diremas sendiri. Tidak ada pabrik beton yang menghasilkan mortar kurang dari satu meter kubik.

Jika Anda perlu mengisi screed di beberapa ruangan sekaligus, Anda dapat terlebih dahulu menghitung luas semua ruangan untuk penuangan, lalu kalikan dengan ketebalan screed. Opsi ini dimungkinkan jika tidak ada perbedaan besar dalam ketinggian antara kamar yang berbeda. Jika dalam satu ruangan screed adalah 6 cm, di ruangan lain 9 cm, lebih baik untuk mempertimbangkan volume untuk setiap kamar secara terpisah, dan kemudian menambahkan hasilnya.

Konsumsi semen screed

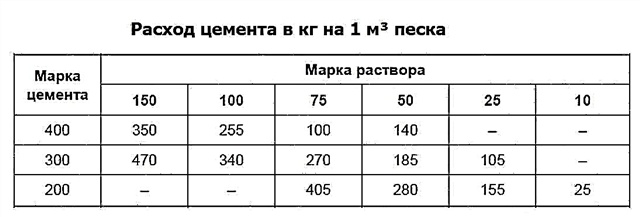

Jika Anda memutuskan untuk meremas mortar untuk screed sendiri, Anda perlu menentukan jumlah semen yang Anda butuhkan. Ini dapat dihitung berdasarkan volume solusi yang ditemukan. Ada tabel yang menunjukkan konsumsi semen untuk screed, tergantung pada merek mortar dan binder.

Jumlah semen dalam satu meter kubik screed

Kami menghitung jumlah semen untuk satu kubus screed yang terbuat dari beton pasir merek M150. Jika kita menggunakan semen M400, 400 kilogram semen (sesuai tabel) akan masuk kubus. Untuk menemukan berapa banyak semen yang dibutuhkan untuk contoh yang dijelaskan di atas, Anda perlu mengalikan volume larutan yang ditemukan dengan norma: 0,6 m³ * 400 kg = 240 kg. Artinya, 240 kilogram semen akan dibutuhkan untuk ruangan ini. Untuk menentukan jumlah kantong, bagi angka ini dengan massa semen di dalam kantong.

- Jika kantong memiliki 50 kg semen, Anda membutuhkan: 240 kg / 50 kg = 4,8 kantong.

- Saat mengemas 25 kg: 240 kg / 25 kg = 9,6 kantong.

Kemasan lain juga terjadi, tetapi jarang. Ketika Anda memutuskan merek dan pabrikan, dimungkinkan untuk secara akurat menghitung jumlah kantong semen per lantai yang diperiksa.

Cara menghitung jumlah semen per meter kubik pasir

Konsumsi semen lain dapat dihitung berdasarkan jumlah pasir yang tersedia. Kamu tidak pernah tahu. Mungkin seseorang akan membeli pasir dan supaya tidak ada sisa, itu harus habis.

Campuran semen-pasir

Pilihan paling populer, yang memiliki kualitas bagus, sangat bagus untuk meratakan dasar beton di apartemen dan rumah-rumah pribadi. Ini juga dapat digunakan untuk pelapis di kamar mandi dan shower, karena tahan kelembaban. Persiapan larutan terdiri dari pencampuran sejumlah semen dan pasir, jika perlu, aditif khusus digunakan untuk meningkatkan sifat-sifat tersebut.

Hanya profesional yang dapat menyiapkan campuran semen-semen dengan penyusutan minimal

Hanya profesional yang dapat menyiapkan campuran semen-semen dengan penyusutan minimal

Menuangkan bahan yang disiapkan dengan benar cukup mudah dengan bantuan beacon. Harus diingat bahwa screed semen-semen juga memiliki kelemahan, yang utamanya dianggap penyusutan besar, kadang-kadang hingga setengah dari permukaan yang dituangkan. Untuk memastikan keandalan, penguatan diperlukan.

Senyawa beton

Mereka berbeda dari versi sebelumnya dalam konten semen yang lebih rendah. Untuk mendapatkan merek beton tertentu, skema khusus untuk pencampuran komponen kering digunakan. Mortar siap cocok untuk hidup seadanya. Meskipun tidak menyusut parah, sangat rentan terhadap kelembaban. Karena kepadatannya yang lebih rendah, sangat cocok untuk bekerja di lantai yang berbeda.

Beton klasik, di mana batu yang dihancurkan bertindak sebagai pengisi, mengacu pada screed kasar yang kuat

Beton klasik, di mana batu yang dihancurkan bertindak sebagai pengisi, mengacu pada screed kasar yang kuat

Campuran berbasis gipsum

Mereka berbeda dari DSP dalam hal mereka membutuhkan lebih sedikit waktu untuk pengeringan lengkap. Memungkinkan untuk meratakan permukaan di ruangan dengan kelembaban stabil. Karena kenyataan bahwa solusi seperti itu tidak menyusut, ia digunakan untuk mengisi lapisan tipis screed.

Gypsum screed mengeras dengan cepat, sehingga membutuhkan aplikasi profesional

Gypsum screed mengeras dengan cepat, sehingga membutuhkan aplikasi profesional

Persiapan diri dari solusi

Campuran untuk meratakan lantai berdasarkan komponen kering dapat disiapkan secara eksklusif dengan tangan Anda sendiri. Karena varietas semen-pasir dianggap sebagai solusi terbaik untuk meratakan lantai beton, justru persiapannya yang harus diberi perhatian khusus.

Dipercaya bahwa untuk bangunan domestik, pilihan terbaik adalah beton mutu M200

Dipercaya bahwa untuk bangunan domestik, pilihan terbaik adalah beton mutu M200

Jadi, pekerjaan dilakukan sesuai dengan skema:

- Komponen kering disiapkan: pasir dan semen yang diayak dengan hati-hati dengan kadar yang diinginkan. Selain itu, plasticizer dan serat dibeli, jika perlu untuk membuat penguatan. Rasio yang tepat dari proporsi zat yang digunakan adalah kunci keberhasilan kerja.

- Perhitungan jumlah komponen yang diperlukan dilakukan sebagai berikut: untuk satu bagian semen merek M400, diperlukan 4 bagian pasir. Komponen dicampur sampai massa homogen, jika perlu, aditif digunakan dalam bentuk zat kering. Hanya setelah tahap ini pencampuran akhir terjadi. Misalnya, untuk mendapatkan campuran beton yang sesuai dengan merek M100, 4,6 bagian pasir dan 7 bagian batu pecah ditambahkan ke satu bagian semen (M400).

- Air dengan aditif cair campuran dituangkan ke dalam wadah disiapkan dan campuran yang dihasilkan dituangkan. Untuk mendapatkan solusi yang homogen, digunakan mixer listrik atau nosel pada bor.

Screed siap pakai

Saat ini, campuran do-it-yourself untuk meratakan lantai, yang dijual siap pakai, menjadi semakin populer. Cukup mencampurnya dengan jumlah air yang tepat dan Anda dapat mengisi screed. Ini sangat menyederhanakan proses dan membedakan bahan-bahan ini dari opsi tradisional.

Keuntungan senyawa jadi

Sekarang semakin banyak spesialis dan tuan rumah lebih suka menggunakan campuran kering untuk screeding. Solusi ini tampaknya menjadi yang paling menarik karena keunggulan senyawa ini yang tidak dapat disangkal:

- Kemudahan persiapan. Memang, produk jadi tidak perlu pemilihan yang panjang dan akurat dari semua komponen. Ini adalah keuntungan yang sangat signifikan, karena kombinasi yang tepat dari proporsi yang memberikan solusi sifat yang diperlukan.

- Konsumsi campuran kering per 1 m 2 screed jauh lebih sedikit. Ini karena keakuratan dosis yang diperlukan untuk meningkatkan kinerja aditif kompleks. Faktor penting adalah bobot yang lebih rendah, yang menyebabkan melemahnya tekanan di lantai.

- Solusinya dicampur dengan menggunakan bor listrik dan nosel mixer, yang memungkinkan proses dilakukan di rumah bahkan ketika bekerja di kamar kecil. Untuk menyiapkan komposisi beton, misalnya, Anda perlu menggunakan mixer beton.

Screed cairan finishing tidak hanya berkualitas tinggi, tetapi juga penampilan mewah

Screed cairan finishing tidak hanya berkualitas tinggi, tetapi juga penampilan mewah

Ready mix untuk screed lantai memungkinkan Anda mencapai hasil optimal dengan tenaga kerja minimal.

Solusi curah berbasis semen

Meskipun kategori ini mengandung semen, ini berbeda secara signifikan dengan versi tradisional. Perbedaannya adalah pada penambahan mineral dan pengisi sintetik dan pengubah khusus. Formulasi tersebut dibagi menjadi beberapa subspesies yang berbeda dalam penggunaannya:

- Produk untuk seadanya. Bahan ini mengandung campuran pasir dari pecahan kasar dan keripik granit. Banyak master menganggap solusi ini optimal untuk menuangkan lapisan di bawah lantai yang hangat dengan ketebalan 30 hingga 80 mm. Harus diingat bahwa struktur yang sudah jadi membutuhkan penyelarasan tambahan.

- Campuran massal untuk finishing lantai. Mereka termasuk sebagian kecil dari pasir dan plasticizer khusus. Permukaan yang dihasilkan memiliki kehalusan sempurna dan benar-benar siap untuk kelongsong berikutnya. Opsi ini sangat cocok untuk membuat ketebalan minimum 4-5 mm. Untuk meningkatkan keandalan, serat penguat serat atau fiberglass digunakan.

- Senyawa self-leveling. Bahan ini mengandung sebagian kecil zat, sangat cocok untuk membuat lapisan akhir dengan ketebalan 3-5 mm. Pengeringan membutuhkan waktu minimum, tetapi produknya cukup mahal.

- Dengan campuran khusus untuk menuangkan pemanas di bawah lantai. Tentu saja, opsi lain dapat digunakan untuk ini, tetapi hanya solusi seperti itu yang membantu untuk mendapatkan hasil terbaik. Ini semua tentang peningkatan daktilitas, yang dicapai hanya karena komponen yang dipilih dengan benar.

Meskipun bermacam-macam besar, ada 2 arah solusi kering - ini adalah campuran dan penyamarataan self-leveling, yang membutuhkan pengaturan

Meskipun bermacam-macam besar, ada 2 arah solusi kering - ini adalah campuran dan penyamarataan self-leveling, yang membutuhkan pengaturanFormulasi berbasis plester

Komponen tambahan adalah pasir dan serat untuk memberikan kekuatan yang diinginkan. Campuran kering untuk screed ini cocok untuk kamar dengan kelembaban yang stabil. Ciri khasnya adalah keramahan lingkungan dan kualitas isolasi panas yang baik. Cocok untuk membuat permukaan di lantai kayu.

Campuran lantai mana yang terbaik?

Agak sulit untuk menjawab pertanyaan ini dengan tegas, setiap opsi cocok untuk situasi tertentu. Jadi, lapisan pertama screed dibuat dengan sempurna menggunakan komposisi tradisional dan solusi curah untuk pengasaran. Untuk menyelesaikan acara dengan sedikit lengkungan pangkalan, lebih baik menggunakan tampilan self-leveling.

Perhitungan campuran kering untuk pekerjaan

Untuk menentukan berapa banyak campuran kering yang dibutuhkan untuk screed per 1 m2, langkah-langkah sederhana dilakukan:

- Luas ruangan diukur, ketebalan lapisan yang dibutuhkan segera ditentukan. Indikator yang diperoleh dalam meter dikalikan.

- Hasilnya dibagi dengan 0,1 dan dikalikan dengan laju aliran campuran yang dipilih. Data ini ditunjukkan oleh pabrikan pada paket per 1 m2 dengan ketebalan 10 mm.

- 5% ditambahkan ke nomor ini.

Misalnya, total luas ruangan adalah 20 m2, ketebalan yang diperlukan adalah 30 mm, yaitu 0,03 m.

Konsumsi komposisi per 1 m2 dengan ketebalan 10 mm akan menjadi 15 kg.

Artinya, paket berbobot 25 kg akan membutuhkan 4 buah.

Konsumsi komposisi yang ditunjukkan pada kemasan diturunkan dalam kondisi referensi, pada kenyataannya, dari 5 hingga 7% ditambahkan ke nilai ini

Konsumsi komposisi yang ditunjukkan pada kemasan diturunkan dalam kondisi referensi, pada kenyataannya, dari 5 hingga 7% ditambahkan ke nilai ini

Screed siap dicampur

Persiapan dan penuangan senyawa perataan kering hampir identik dengan opsi beton dan semen tradisional. Untuk bekerja, Anda akan memerlukan alat serupa.

Tingginya harga campuran bangunan lebih dari diimbangi oleh kualitas luar biasa dan kemudahan pengaturan

Tingginya harga campuran bangunan lebih dari diimbangi oleh kualitas luar biasa dan kemudahan pengaturan

- Pangkalan sedang dipersiapkan.

- Setel ke nol.

- Solusinya dicampur. Untuk melakukan ini, bahan kering ditambahkan ke air.

- Pengisian cepat, jika tidak komposisi akan kehilangan propertinya.

- Suar dan alat yang cocok digunakan untuk penyelarasan.

- Waktu pengeringan tergantung pada varietas yang dipilih.

Dengan demikian, lapisan yang merata dan dapat diandalkan diperoleh, sangat cocok untuk meletakkan ubin, karpet atau laminasi.

Informasi umum tentang komposisi mortar untuk screed

Proses mempersiapkan mortar untuk screed

Proses mempersiapkan solusi untuk screed dikurangi untuk mencampur komponen tertentu secara menyeluruh dalam proporsi yang ditentukan.Yang paling serbaguna dan sering digunakan adalah campuran berbahan dasar semen: mereka tidak takut lembab, yang memungkinkan penuangan larutan tersebut di ruangan mana pun.

Kerugian utama mortar semen adalah kecenderungan menyusut, yang cukup besar. Oleh karena itu, jika larutan dicampur dengan buruk dan diletakkan di lapisan tipis, permukaan kemungkinan besar akan menjadi retak. Untuk mencegah retak, screed dibuat menggunakan mesh penguat. Selain itu, komponen penguat khusus dapat dimasukkan dalam komposisi larutan.

Komposisi sebenarnya dari screed semen untuk lantai diberikan dalam tabel berikut.

Meja. Komposisi mortar untuk screed lantai

| Komponen | Fungsi |

|---|---|

| Semen | Ini adalah dasar komposisi screed lantai. Bertanggung jawab atas kekuatan dan karakteristik operasional signifikan lainnya dari bahan pengisi. |

| Pasir | Sebagai aturan, pasir konstruksi dicuci dengan hati-hati digunakan. Berfungsi sebagai agregat halus. Menggunakan pasir sungai sangat tidak dianjurkan - screed akan berkualitas sangat rendah. |

| Serat polypropylene | Menggunakan komponen ini memungkinkan Anda untuk memaksimalkan kualitas screed. Bahan tersebut membantu mengurangi keparahan kerugian utama komposisi semen - susut plastik. Selain itu, serat membantu meningkatkan kekuatan dan daya tahan screed. Pembangun profesional sangat merekomendasikan penggunaan serat polypropylene untuk screed. Meskipun ini akan menyebabkan beberapa peningkatan dalam biaya pekerjaan, di sisi lain, permukaan dengan probabilitas hampir 100% tidak akan ditutup dengan retakan. |

| Plasticizer | Ini membantu untuk meningkatkan plastisitas campuran jadi, yang memungkinkan untuk meletakkan screed dengan lebih sedikit air dan meningkatkan waktu aplikasi campuran yang tersedia rata-rata hingga 8-12 jam. |

| Air |

Ketika memilih proporsi mortar untuk screed, perlu untuk mempertimbangkan fitur operasi ruangan di mana pekerjaan finishing akan dilakukan. Misalnya, jika lantai akan mengalami beban yang besar dan tekanan mekanis yang kuat, disarankan untuk mengambil 1 bagian semen dan 3 bagian pasir untuk menyiapkan solusi. Dengan rasio ini, screed akan menjadi kuat dan cukup andal.

Proporsi solusi tergantung pada tujuan ruangan

Secara umum, komposisi campuran dapat disesuaikan dengan mengurangi atau meningkatkan proporsi satu atau komponen lainnya. Tetapi penting untuk mengetahui bahwa dengan penurunan kadar pasir, kekuatan screed juga akan berkurang - lapisan seperti itu akan dengan cepat ditutupi dengan retakan, kehilangan kinerja dan runtuh.

Screed dapat retak jika campuran pasir terlalu sedikit atau terlalu banyak

Untuk bangunan tempat tinggal dengan muatan rendah dan sedang, biasanya digunakan mortar yang terdiri dari 1 bagian semen dan 4 bagian pasir. Jumlah komponen lain dipilih dengan cara yang praktis sampai campuran dari kepadatan kerja normal diperoleh atau sesuai dengan rekomendasi dari produsen. Komposisi yang serupa memungkinkan Anda mendapatkan mortar yang cukup berkualitas tinggi untuk meletakkan screed. Pada saat yang sama, menambahkan terlalu banyak pasir ke dalam campuran juga tidak mungkin, karena karena ini, karakteristik kekuatan lapisan akan dilanggar dan pengisian akan cepat runtuh.

Adapun serat penguat, ditambahkan dalam jumlah sekitar 0,6-0,9 kg per 1 m3 larutan jadi. Proporsi plasticizer yang diperlukan harus ditentukan secara terpisah - pabrikan memberikan informasi ini dalam instruksi untuk produk mereka. Air, jika Anda mematuhi proporsi komponen lain, Anda perlu menambahkan sekitar 15 liter untuk setiap 50 kg semen.

Serat polypropylene FIBRAR

Plasticizer untuk Plitonite beton

Selain screed semen, mortar gipsum khusus sering digunakan. Sebagai aturan, mereka digunakan untuk menghilangkan penyimpangan kecil dalam kondisi ketika tidak ada waktu untuk menunggu semen screed untuk benar-benar mengeras. Campuran anhidrida dapat diletakkan dalam lapisan tipis, dan rata-rata kering dalam 1-3 hari, yang sangat memudahkan dan mempercepat proses kerja. Satu-satunya batasan: screed gypsum tidak cocok untuk digunakan di ruangan dengan kelembaban tinggi.

Jika diinginkan, komposisi semen dan gipsum dapat dibeli dalam bentuk siap pakai, dengan semua plastisator dan aditif lainnya yang diperlukan. Seringkali, pabrikan memperkenalkan pengubah khusus ke dalam campuran mereka yang meningkatkan berbagai sifat dari screed, misalnya, meningkatkan fluiditas dan memfasilitasi proses peletakan. Namun, dalam keadaan apa pun, Anda harus mengeluarkan lebih banyak uang untuk pembelian campuran jadi daripada membeli komponen awal secara terpisah dan persiapan larutan secara independen.

Aditif beton

Pilihan proporsi tergantung pada merek bahan baku dan komposisi jadi

Untuk menentukan komposisi mortar yang optimal untuk screed, pertama-tama perlu berfokus pada indikator tingkat semen, serta merek yang diperlukan untuk solusi akhir - semakin tinggi indikator terakhir, semakin kuat dan lebih tahan lama screed. Informasi mengenai poin-poin ini disediakan dalam tabel berikut.

Meja. Proporsi mortar screed

Penting! Untuk menuang screed, sangat disarankan untuk tidak menggunakan larutan dengan grade di bawah M150 - mungkin tidak tahan. Dalam kebanyakan kasus, dalam konstruksi rumah, campuran merek M200 digunakan.

Perhitungan dan persiapan solusi

Penting untuk menentukan dengan benar jumlah komponen campuran yang diperlukan sebelum dikirim ke lokasi konstruksi.

Saat menghitung jumlah mortar yang diperlukan untuk menuang screed, ikuti urutan di bawah ini:

- tentukan volume mortar yang dibutuhkan. Untuk melakukan ini, ukur luas lantai dan kalikan nilai yang dihasilkan dengan ketebalan lapisan yang akan disusun. Misalnya, luas lantai Anda 30 m2 dan Anda menuangkan screed setebal 7 cm. Dalam hal ini, Anda akan membutuhkan: 30x0,07 = 2,1 m3 mortar,

- tentukan jumlah semen dan pasir yang tepat. Misalnya, Anda lebih suka campuran 1 bagian semen dan 3 bagian pasir. Dalam contoh ini, Anda akan membutuhkan sekitar 0,53 m3 semen dan 1,57 m3 pasir. Satu meter kubik semen memiliki berat sekitar 1,3 ton, oleh karena itu, Anda membutuhkan: 1,3x0,53 = 690 kg semen.

Perhitungan di atas akan membantu Anda menentukan jumlah bahan yang tepat untuk menuangkan screed di ruangan tertentu.

Setelah menghitung dan membeli jumlah bahan yang diperlukan, lanjutkan ke persiapan solusi untuk screed, mengingat bahwa pencampuran komponen kering dan cair harus dilakukan dalam wadah yang berbeda.

Solusinya disiapkan dalam urutan sebagai berikut:

- semen dicampur dengan pasir sesuai dengan proporsi yang dipilih. Pencampuran harus dilakukan selengkap mungkin. Anda dapat melakukan ini secara manual, tetapi lebih baik menggunakan aksesori khusus, misalnya, bor dengan nozzle yang sesuai atau mixer konstruksi,

Campur pasir dan semen kering

Komponen kering dituang ke dalam wadah dengan cairan

Solusinya sudah siap. Campurannya akan cukup kental. Ini lebih sulit untuk diterapkan daripada formulasi cair, tetapi kemungkinan retak dalam kasus ini berkurang secara signifikan.

Mortir screed

Anda dapat mulai menuangkan screed. Untuk mencegah solusi dari retak selama proses pengeringan, para ahli merekomendasikan secara teratur membasahi permukaan dengan air.

Sekarang Anda tahu apa komposisi mortar untuk screed dan bagaimana mempersiapkan mortar dengan tepat untuk meratakan pangkalan. Ikuti rekomendasi yang diterima, perhatikan ketentuan teknologi peletakan screed, dan Anda akan mendapatkan permukaan dengan kualitas terbaik, halus, monolitik, dan tahan lama.